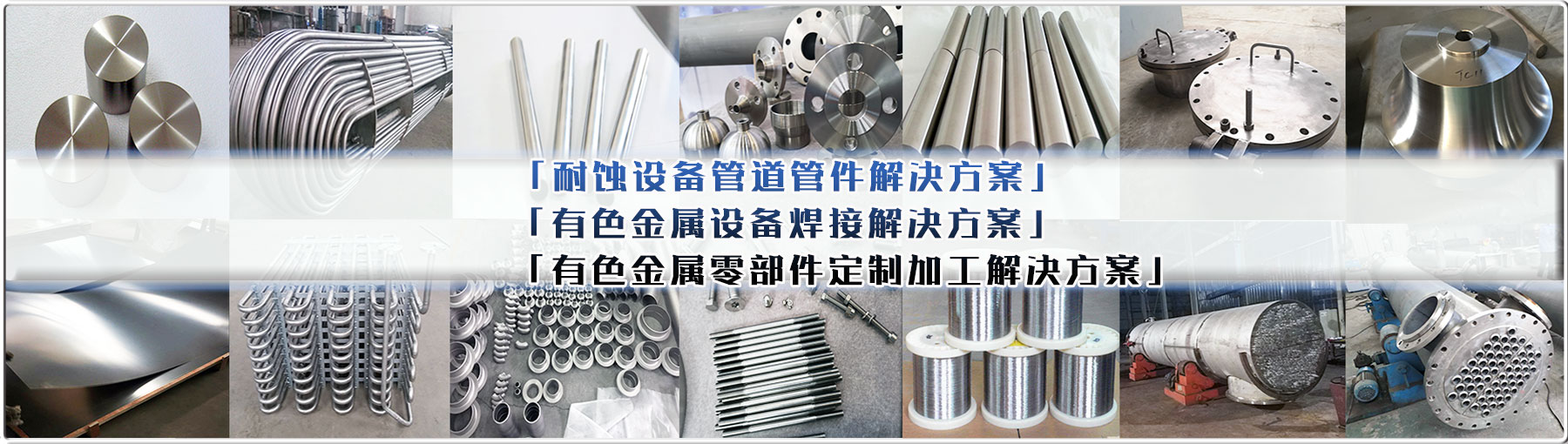

晶成钛业服务

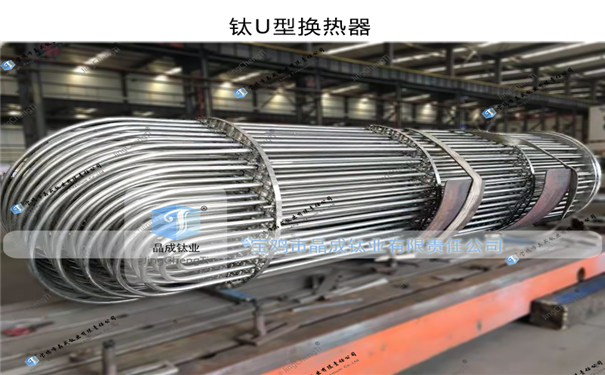

1、宝鸡市晶成钛业有限责任公司 钛设备、钛管件、管道,钛锻件、钛法兰,钛管、钛棒、钛板、钛丝厂家

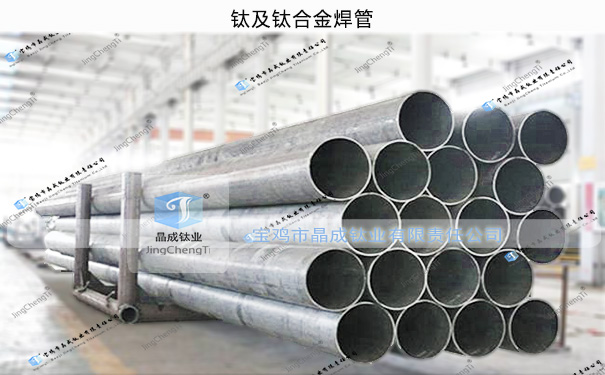

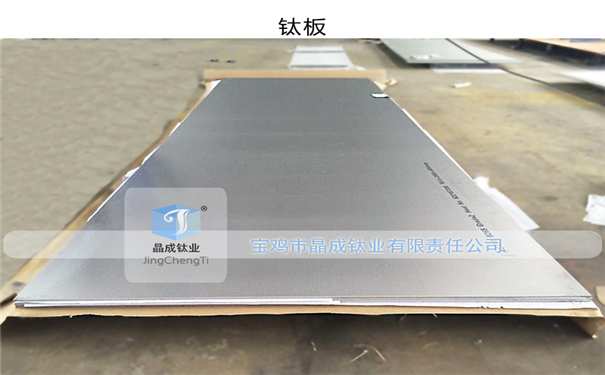

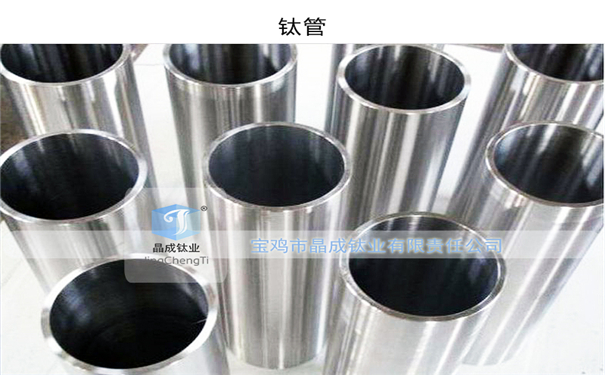

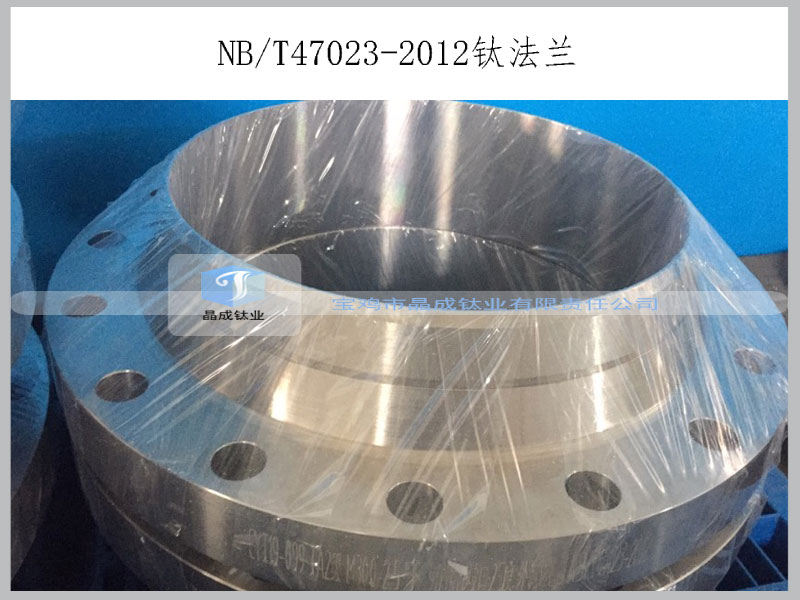

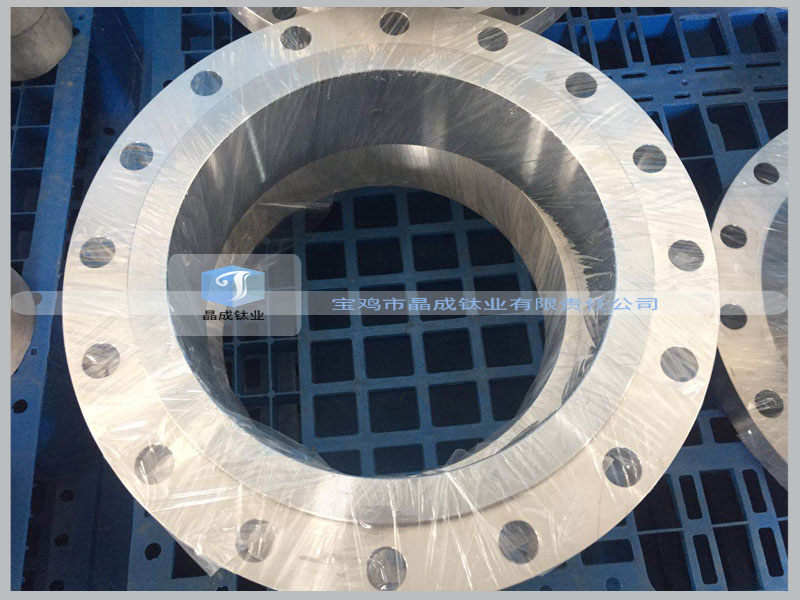

TA1/GR1,TA2/GR2,TA9/GR7,TA10/GR12,TC4/GR5,TC11,N4/Ni200,N6/Ni201钛设备、钛管件、管道,钛锻件、钛法兰,钛管、钛棒、钛丝等材料供应。

国标,美标,俄标,日标,化工部标准

2、钛法兰、钛管件:TA2/GR2 N6/Ni201国标,美标现货供应

3、钛管道:GB/T3624-2010,GB/T 26058-2010,GB/T26057-2010,ASTM B338,ASTM B337国标,美标现货供应

4、钛法兰、钛管件、钛板、钛丝、钛棒、钛管常规规格现货供应

5、钛设备、钛加工件、异形件、定制生产,接受来图来样定制加工

6、提供钛设备安装,焊接,技术指导等现场服务